燃气采暖炉性能综合测试系统,在选用高精度检测仪表的同时,软件上实现了对检测过程参数进行高频率采样并取平均值的方式进行数据处理,提高了检测的精度,提升了检测的自动化水平。同时实现对检测过程中水温及水流量等重要参数进行高精度实时曲线显示,帮助检测人员更好的了解和掌握试验过程中参数的变化,并对曲线图进行自动存储,完成人工操作无法实现的功能。并可以自动生成试验记录表,省去了人工填写试验记录的麻烦,提高了工作效率。并可同时满足GB6932-2001《家用燃气快速热水器》、GB20665-2006《家用燃气快速热水器和燃气采暖热水炉能效限定值及能效等级》、CJT228-2006《燃气采暖热水炉》和EN483《热输入小于70kW的C型燃气采暖热水炉》标准的检测要求。

1、基本功能

依据GB6932-2001《家用燃气快速热水器》测试要求,该系统可以实现的自动测试功能有:热水性能热效率、热水产率、热水温升、停水温升、加热时间、热水温度稳定时间、水温超调幅度、显示精度,采暖性能最高出热水温度、最低启动温度、热效率、供暖热输出准确度。该测试系统同时能满足《燃气采暖热水炉》新国标中规定的:热水性能热效率、热水产率、停水温升,采暖性能点火热输入与点火器热输入、最低启动温度、热效率、间接法部分负荷效率、直接法部分负荷效率,给排气流量监测、给排气压力监测、稳压性能、燃烧烟气等项目。

下面以《家用燃气快速热水器》为例介绍该测试系统的各个功能。

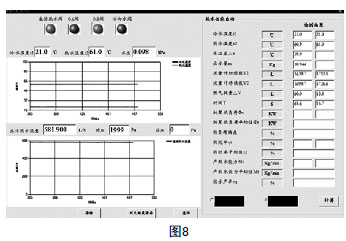

① 水性能热效率、热水产率试验及采暖性能热效率、供暖热输出准确度自动测试过程中,软件设计实现了水温和水流量的采集100ms一次,并对采集到的数据进行准确的实时曲线显示,并对最后的测量结果求取平均值,相比于人工操作时只读取某一时刻温度、流量值,测试数据更准确,提高了检测精度。试验界面图如图8所示

② 停水温升试验自动测试过程,软件实现了自动控制切断阀的启停来控制水流量,并实时记录实验过程中水温,自动记录最高水温值。试验界面图如图9所示。

③ 热水温度稳定时间、水温超调幅度试验,软件实现了0.8与0.6流量的自动切换,试验过程温度和流量高精度曲线显示,根据实测数据进行坐标自动变换,并对试验曲线图进行自动保存,自动记录实验过程中温度最高点、最低点和稳定时间。使检测人员对试验过程中参数变化更加清晰明了。试验界面图如图10所示。

④ 采暖最高出水试验,软件实现了水温、水流量实时曲线图显示,根据实测数据进行坐标自动变换,通过燃气压力监测热水器运行状态,能在热水器停止运行瞬间记录水温值。减少人为判断读数误差。试验界面图如图11所示。

⑤ 过热试验,软件实现水温、水流量实时曲线图,根据实测数据进行坐标自动变换,检测人员能按照标准要求温升2℃/min对水温进行调节,避免人为检测对调节过程控制不好而带来的检测误差。试验界面图如图12所示。

试验完毕之后,软件可以自动生成相应的试验报告,减少了人工填写试验记录的工作量。并且可以实现自动查询历史记录数据。

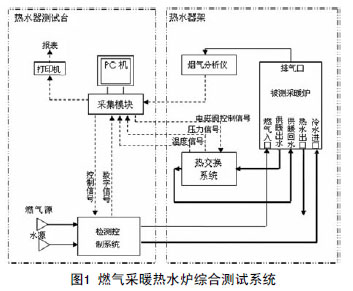

2、燃气壁挂炉测试系统方案设计

本系统所要做的试验较多,采集的数据也多,电路、气路和水路的布置比较的复杂。根据以上特点,初步方案定为“两大模块三大线路”设计。所谓“两大模块”是指热水器测试台模块和热水器架模块,热水器测试台主要由数据采集模块、PC机组成,而热水器架主要由热水器及其相应的水路系统组成。“三大线路”是指电路、气路和水路。同时检测标准的多个试验项目对试验时的供回水温度、热输入都有了规定,如GB20665-2006《家用燃气快速热水器和燃气采暖热水炉能效限定值及能效等级》规定:热水额定热负荷时温升为40±1℃,50%及以下额定热负荷时温升为30±1℃;供暖额定热负荷时供暖出水温度为80±2℃,供暖回水温度应比供暖出水温度低20±1℃;50%及以下额定热负荷时供暖出水温度为65±2℃,供暖回水温度应比供暖出水温度低15±1℃。又如《燃气采暖热水炉》国家标准的报批稿中部分负荷热效率间接方法测试试验要求:将器具调节到允许的最小热输入状态,使出水温度保持在55±2℃,回水温度保持在45±1℃。从上面可以看出标准中对供回水温度和供回水温度差都有详细规定。如果测试系统根据产品的设计参数能够计算出在各个试验项目时对应的供水流量、冷却水流量、燃气后压等参数,在调节的时候将会节省大量的时间和能源。基于以上考虑,在设计中测试系统装有多个板式换热器和燃气流量计,满足不同负荷和不同气源的需要。软件设计中加入理论计算功能,通过器具的设计参数和经验公式计算出试验时的各种参数;数据采集方面对温度、流量等试验过程中的关键参数进行实时曲线显示,帮助检测人员更好地控制试验过程,并对最终的测量数据进行自动计算、存储,生成报告。燃气采暖热水炉综合测试系统框图见图1。图中,左侧双点划线内为测试台系统,右侧双点划线内为热水器架系统。虚线表示电路,细实线表示气路,粗实线表示水路。

3 硬件设计

该系统的主要设备有燃气采暖炉、PC机、数据采集模块、压力传感器、温度传感器、流量计、电磁阀、烟气分析仪、打印机、气动阀、燃气源、冷水源、板式热交换器、循环水泵、各种水管和气管等等。该系统就是要将这些设备结合为一体,组成一套能够完成从最初冷水的供应到最后检测报告的打印的完整的自动检测控制系统。

在电路设计上,主要采用PC机和各种数据采集模块相互配合,实现数据的采集、处理和控制。所选用的数据采集模块是一种传感器到计算机的智能接口模块,模块中包含有内建的单片机系统,可挂接在RS-485总线上被连接到任何一种计算机或终端上。在模块与主机间的通讯中使用了ASCII格式命令,从而可方便地使用任何一种高级语言对其进行编程。它们可提供多种功能,如对信号的滤波、对输入信号放大倍数的调整、A/D和D/A变换、数据比较以及数据通讯等。信号采集模块将采集到的信号转换成485信号,信号转换模块将485信号转换成232信号,计算机通过串行通讯的方式与各模块实现通讯。这种实现方式,方便易行,在硬件设计上,不需要数据采集卡和硬件驱动程序,只占用PC机的一个串口,占用资源少,对硬件要求不高,硬件连接方便,扩展容易。

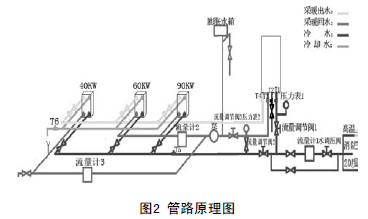

水路的布局设计是个非常重要的问题。由于这套系统要完成的测试试验比较多,测量的点也比较多,所以管路必然会比较的复杂。管路一旦复杂,就容易产生“憋气”和阻力大的问题,所谓“憋气”就是指在管路中有空气。阻力大的原因有“憋气”、管路太长、水流向频繁改变等等。这两者都可能使得系统供暖水循环部分产生问题,有可能会使水流循环不起来,或者使试验条件达不到标准的要求。基于这两点的原因,所以在管路的适当位置装上循环水泵以带动水流,并在合适的位置安装泄气阀,随时都可以在憋气的情况下将气体排出循环系统外,增加了系统的灵活性。此外,水路系统可以实现手动操作与自动操作的切换,使系统同时满足手动操作和自动操作的需求。管路原理图如图2所示。管路图如图3所示。

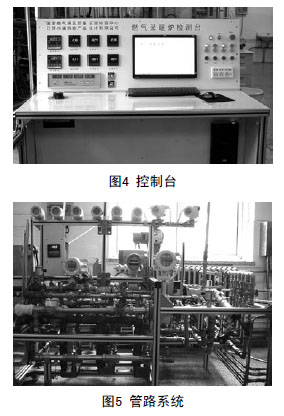

试验过程中各参数测量装置采用进口及国内先进的器件和测试技术而开发的,温度测量采用ABB德国原产温度传感器与变送器,Pt100精度等级1/3B,4-线制;温度范围0~150℃,具有响应时间短、精确度高等特点,输出信号4~20mA。流量测量采用ABB德国原产ProcessMaster系列电磁流量计、五点标定后精度0.2%,量程0.2~10m/s,电磁流量计根据法拉第电磁感应定律设计,其大小正比于介质流速和磁通密度,以及电极间的距离,信号电压用变送器转换成标准信号,方便数据采集,而且电磁流量计无节流部件,压力损失小,减少能耗,只与被测流体的平均速度有关,测量范围宽;只需经水标定后即可测量其他介质,无须修正。相比于浮子流量计精度大大提高。压力测量采用ABB德国原产压力传感器,测压范围:0~3MPa;精度0.15%,输出标准电流信号。燃气流量测量采用日本品川湿式气体流量计,既可以通过流量计的机械表盘读取燃气流量,也可以通过其发出的电信号经过处理后得到燃气流量。燃气压力测量采用fukuda,量程0-5000Pa,输出相应的电信号进行数据采集。烟气分析仪采用西门子多组分烟气分析仪,各组分都有对应的电信号输出。数据采集模块选用研华的ADAM5000系列模块对各参数进行高精度采集。结合PC机,利用当前流行的RS-485串行总线实现采集模块与PC机之间的通信。检测控制台见图4。管路系统见图5。测试系统见图6。

3 软件设计

软件设计方面,该控制系统是一个实时检测控制系统。实时系统要求软件具有实时、可靠、灵活的特点。实时是指PC机能及时处理从被控对象送来的消息,并输出相应的控制信息到被控对象。所谓可靠是指应用程序中没有隐藏的错误,如溢出、偏差值反号、程序错误分枝、内存单元被冲以及死循环等。这就需要在实际系统或模拟系统上进行充分的调试。所谓灵活性就是指在整个程序结构不作变化的情况下,能对应用程序方便的做出补充或修改。软件设计采用VB.net编程工具,由于此系统涉及的试验众多,所以将每个试验以模块化的方法分别对其编程,每个试验都有其单独的操作界面。不至于由于试验众多而显得界面凌乱复杂,最后将这些试验分块显示于一个综合的界面上,采用弹出窗口的方式设计;报表打印是根据各个试验检测的结果,查阅数据库,打印出最后的检测报告。为了进一步说明系统软件设计过程,下面以热水温度稳定时间试验为例加以详细的阐述。该试验过程需要采集的数据有热水出水温度、冷水进水温度、生活热水流量、燃气压力、时间等。试验控制流程见图7。